以氢化脱氢钛粉为原料,采用粉末轧制和真空烧结工艺制备出两种不同厚度的多孔钛板。利用孔径及孔径分布分析、扫描电镜观察、拉伸实验、三点弯曲实验、剪切强度测试等手段,对垂直于轧制方向和平行于轧制方向的板材力学性能进行了研究,并从孔径分布和烧结颈发育方面对其进行了解释。结果表明,1.96 mm厚的多孔钛板比1.32 mm厚多孔钛板的最大孔径小,且其孔径分布相对均匀;对于厚度相同的粉末轧制多孔钛板,垂直于轧制方向的板材平均抗拉强度比平行于轧制方向的增大25%、弯曲强度增大45%;随着轧制多孔钛板厚度的增加,其抗拉强度、弯曲强度、剪切强度等均显著增大,粉末轧制多孔钛板力学性能的方向差异与轧制致密板材的方向差异完全相反。粉末轧制多孔板材长度上不受限制,制品密度均匀,是目前制备多孔薄带材的一种高效成形方法。该技术源于19世纪中期,从20世纪中期开始,从轧制理论、工艺、设备和材料方面有了较快的发展。西北有色金属研究院从20世纪60年代初开始对粉末轧制技术进行深入研究,通过自行研发的粉末轧机设备,对铁、镍、铜银、钛、不锈钢等粉末进行轧制,形成了多孔或者致密的板材、带材。这些材料作为过滤或分离元件被广泛应用于化工、电子、仪表、汽车工业等领域。

在致密板材轧制过程中,晶粒沿着轧制方向变形,被拉长形成纤维状的组织,在该方向上材料综合力学性能较好。在卷制容器筒节时,让板材的纤维流向呈现为筒节的轴向,以避免生成裂纹;在冲压成型过程中,通过转动板材方向,巧妙的解决了备受困扰的开裂问题。可见,对轧制板材方向的研究对于实际工业生产而言意义重大。

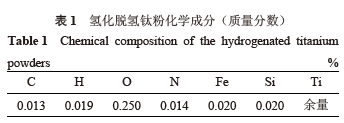

实验以氢化脱氢钛粉为原料,平均粒径为100 μm,松装密度为1.54 g/cm3,原料化学成分如表1所示。在粉末原料中添加质量分数为2%~3%的无水乙醇来降低粉末流动性,从而避免轧制过程中金属粉末从轧辊两侧缝隙流失,以保证轧制过程顺利进行。

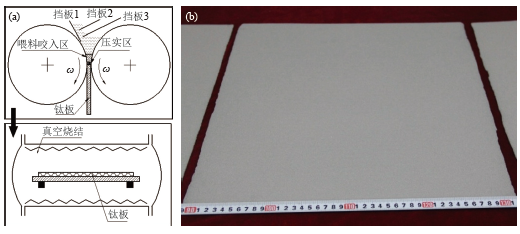

实验选用四辊卧式粉末轧机,轧辊水平布置,垂直喂料,轧辊宽度500 mm,支承辊直径400 mm,工作辊直径200 mm。通过定量喂料装置将粉末喂入轧辊缝隙,经过粉末轧制成形制得生坯钛板,轧制速度为1.6 m/min,轧辊缝隙为0.15~0.30 mm,轧制力约为1200~1800 kN。将轧制成形的钛板生坯装入烧结装置中进行真空烧结,最高烧结温度为1100 ℃,保温时间为60~90 min,最终制备出1.32 mm和1.96 mm两种不同厚度的轧制多孔钛板,如图1所示。

图1 粉末轧制法制备多孔钛板的流程(a)及实物(b)

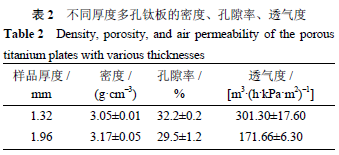

粉末轧制过程中通过调控轧辊缝隙、粉末喂料量等工艺参数,制备出不同厚度的多孔钛板。表2为两种不同厚度(1.32 mm、1.96 mm)多孔钛板的密度、孔隙度和透气度。从表2可以看出,制备的两种厚度多孔钛板密度和孔隙度略有差异,1.96 mm厚的多孔钛板密度为(3.17±0.05)g·cm‒3,比1.32 mm厚的多孔钛板密度(3.05±0.01)g·cm‒3略高。相反1.96 mm厚的多孔钛板孔隙率为(29.5±1.2)%,则比1.32 mm厚的多孔钛板孔隙率(32.2±0.2)%略低。这是因为在粉末轧制过程中,轧辊缝隙中的粉末对轧辊有“楔开力”,随着轧辊缝隙变大,咬入的粉末增多,则“楔开力”越大,根据力的相互作用原理,轧辊作用于粉末的力也随之增大。轧制力与板材密度成正比,所以轧制板材密度随厚度变大而增大,其孔隙率则随着板材厚度增大而降低。从表2可见,1.32 mm厚的多孔钛板透气度为301.3 m3/(h·kPa·m2),随着厚度增加,1.96 mm厚的多孔钛板透气度急剧降低到171 m3/(h·kPa·m2)。这是因为样品厚度越大其内部孔道路径越长,气体在透过多孔结构通道时所消耗的能量也越多,所以透气度会随之降低。显然,孔道路径长度对透气度的影响比孔隙度、最大孔径对透气度的影响更大。

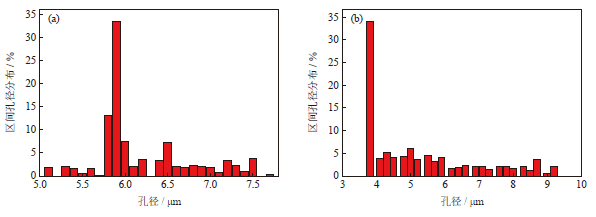

图3为两种不同厚度粉末轧制多孔钛板的孔径分布图,从图中可见,1.32 mm厚的多孔钛板孔径主要分布在5.7~6.0 μm之间,1.96 mm厚的多孔钛板其孔径主要分布在3.6~3.8 μm之间,两者的孔径分布宽度相当,1.32 mm厚的多孔钛板孔径整体略大。这是因为在轧制过程中,薄板材的轧制力低,粉末颗粒之间的机械咬合作用略差,轧制力对孔的压制成型效果略低,因此制备的板材孔径略大。厚板材因轧制过程中轧制力大,粉末之间的咬合效果好,导致孔径整体略小。从图3可见,1.96 mm厚的多孔钛板除最大孔径所占比例外,其余孔径分布相对较均匀,而1.32 mm厚的多孔钛板,除最大孔径之外,其孔径分布相对差异较大。从两种不同厚度的多孔钛板孔径分布可见,因轧制工艺不同,1.96 mm厚的多孔钛板比1.32 mm厚的多孔钛板孔隙相对均匀。对于金属多孔材料而言,均匀的孔隙和孔结构有助于多孔材料力学性能的提高。

图 3 不同厚度粉末轧制多孔钛板孔径分布:(a)1.32 mm;(b)1.96 mm

(1)以氢化脱氢钛粉为原料,采用粉末轧制和真空烧结技术制备出多孔钛板,其中孔隙率为~30%,最大孔径在8~9 μm。1.96 mm厚的多孔钛板最大孔径整体偏小,与1.32 mm厚的多孔钛板相比,孔径分布相对均匀。

(2)厚度相同的粉末轧制多孔钛板垂直于轧制方向的平均抗拉强度比平行于轧制方向高25%,弯曲强度高45%。随着轧制多孔钛板厚度的增加,其抗拉强度、弯曲强度及剪切强度等均显著增大。

(3)粉末轧制多孔钛板力学性能的方向差异与轧制致密板材的方向差异完全相反。

声 明:文章内容来源于粉末冶金技术编辑部。仅作分享,不代表本号立场,如有侵权,请联系小编删除,谢谢!